Kompostowanie odpadów - dobry interes czy uciążliwa konieczność?

Jerzy Starypan

BESKID Żywiec

ŻYWIEC – KOMPOSTOWANIE ODPADÓW BIOLOGICZNYCH SYSTEMEM HERHOFA

1. Wstęp

Kompostowanie odpadów zostało zaplanowane we wspólnym, kompleksowym programie gospodarki odpadami komunalnymi dla Żywca i 17 gmin. Program zastał przyjęty w maju 1994 r., a jego wdrażanie rozpoczęło się w czerwcu 1994 r., przez powołaną do tego celu spółkę z o. o. BESKID. Podstawowym założeniem programu jest wprowadzenie systemu selektywnej zbiórki odpadów "u źródeł" ich powstawania, we wszystkich gminach - współwłaścicielach spółki BESKID.

System ten rozpoczęto wprowadzać w Żywcu w styczniu 1995r., a w pozostałych gminach w lutym 1996. Po uruchomieniu kompostowni komorowej Herhofa w sierpniu 1997r., system poszerzono o selektywną zbiórkę bioodpadu systemem specjalistycznych pojemników firmy Schäfera.

2. Obiekty technologiczne kompostowni:

- Budynek kompostowni z bioreaktorem typ HERHOF wraz z urządzeniami technologicznymi i zapleczem (w II etapie zostanie zabudowany drugi bioreaktor).

- Wiata ze stanowiskami:

- magazynowania wsadu,

- składowania materiału strukturalnego,

- dojrzewania kompostu.

- Plac magazynowania kompostu.

- Kanalizacja deszczowa i sanitarna.

- Wyposażenie technologiczne:

- Ładowarka Ł 200,

- Rozdrabniarko-mieszarka JENTZ AZ 30D,

- sito obrotowe SO-1.

3. Specyfikacja techniczna

Instalacja główna bioreaktora

Instalacja główna składa się z następujących elementów:

- obudowy betonowej wykonanej z żelbetonu z osłoną izolującą zewnętrzną, wymiary zewnętrzne:

- długość - 7,50 m

- szerokość - 3,50 m

- wysokość - 3,90 m

- waga bioreaktora - ok. 55 t

- podłoga składa się z 6 zdejmowanych blach perforowanych, ułożonych na konstrukcji wsporczej; konstrukcja i grubość blachy umożliwiają poruszanie się po niej ładowarki,

- w suficie znajdują się 2 otwory odpowietrzające z zabudowanymi króćcami rurowymi,

- w podłodze znajduje się również rynna zbiorcza dla wód odciekowych. Wody te zostają odprowadzone do zbiornika umieszczonego na zewnątrz bioreaktora. Zebrana tam woda zostaje powtórnie wprowadzona do bioreaktora, spływając po ścianach zmienia się w parę, a para ta odprowadzana jest przez wymiennik ciepła do biofiltra. Przy ochładzaniu pary powstaje kondensat, a ze względu na jego małe obciążenie, jest odprowadzony bezpośrednio do kanalizacji,

- w celu możliwie największego wykorzystania objętości bioreaktora w jego przedniej części zamontowane są dodatkowe drzwi, umożliwiające jego lepsze napełnienie,

- bioreaktor zamykany jest szczelnymi drzwiami wykonanymi ze stali nierdzewnej i wzmocnioną konstrukcją profilową z izolacją cieplną,

- uszczelnienie między drzwiami i obudową wykonane jest przy pomocy napompowywanej

- uszczelki gazowej, umieszczonej w wyprofilowanym zagłębieniu,

- kompresor dla wytworzenia odpowiedniego ciśnienia i ilości powietrza potrzebnego do

- rozpryskiwania wody zawracanej do bioreaktora i napełnienia uszczelki.

Instalacja dostarczania powietrza

Instalacja ta montowana jest na ramie pomocniczej w celu łatwego zabudowania jej na bioreaktorze.

Wymiennik ciepła typu powietrze - powietrze i powietrze - woda z odprowadzeniem kondensatu i klapami sterującymi:

- chłodnice,

- wentylatory do i odprowadzające,

- rurociągi z tworzywa dla odprowadzenia powietrza i kondensatu,

- instrumenty pomiarowe dla O2, temperatury, CO2 i ilości przepływającego powietrza z

- przetworzeniem danych do komputera.

Sterowanie

Szafa sterownicza wyposażona w instrumenty pomiarowe, wyłącznik główny, bezpieczniki główne oraz wszystkie potrzebne przełączniki i wyłączniki, przyrządy wskazujące, regulatory podłączone do instalacji komputerowej.

Moc podłączeniowa 4 kW dla pojedynczego bioreaktora.

Sterowanie przy pomocy komputera EDV - instalacja ta składa się z; monitora, drukarki, klawiatury. Konfiguracja i wykonanie: 1 PC 386/25. Część główna: INTEL 80386 - 25 MHz. 2 MB pamięci RAM i karta graficzna VGA. Dysk twardy: 100 MB. Monitor: monitor kolorowy. Drukarka: typ Matrix.

Instalacja biofiltrów

Typ: Filtr biologiczny

Wymiary:

- długość 1200 mm

- szerokość 1200 mm

- wysokość 2800 mm

Materiał: tworzywo sztuczne PE.

Wykonanie: szczelne (szczelność jak zbiornik gazowy) z 4 warstwami filtrującymi.

Podłączenie powietrza: DN 250.

Podłączenie wody: dla nawilżania materiału filtracyjnego rura ½".

Odprowadzenie kondensatu: w najniższym punkcie łącznie z zaworem wykonanym z tworzywa.

Materiał filtrujący: kompost zmieszany z materiałem strukturalnym dla złagodzenia oporu przepływu powietrza.

4. Parametry technologiczne procesu kompostowania w bioreaktorze Herhofa:

| – stosunek węgla do azotu (C/N) | (25 ÷ 35) : 1 |

| – porowatość kompostowanego materiału | 25 - 35 % |

| – zawartość wody w kompostowanym materiale | 55 - 65 % |

| – ciężar nasypowy wsadu | 450 ÷ 650 kg/m3 |

| – straty technologiczne masy wsadu | 30 - 40 % |

| – ciężar nasypowy kompostu | 450 ÷ 550 kg/m3 |

| – czas kompostowania w bioreaktorze | 7 - 11 dni |

5. Parametry techniczne bioreaktora HERHOF:

| – wydajność | 1200 - 1400 t / rok |

| – waga masy kompostowanej (wsadu do bioreaktora) | max 35 t. |

| – czas pracy bioreaktora | 50 tygodni/rok (35 ÷ 40 wsadów) |

| – pojemność bioreaktora | 60 m3 |

6. Materiał wsadowy.

Kompostowaniu poddawane są:

- odpady zielone z parków i zieleńców,

- odpady biologiczne domowe,

- odpady browarniane,

- odwodnione osady komunalne.

Odpady biologiczne, wydzielone przez selektywny zbiór odpadów, zostają wymieszane z materiałem strukturalnym (rozdrobnione gałęzie, krzewy, frakcja nadsitowa otrzymana przy uzdatnianiu kompostu itp).

Materiał wsadowy powinien mieć następujące własności:

- zawartość wody 55 - 60 % mokrej masy,

- straty przy prażeniu 50 - 70 % substancji suchej.

Stosunek H2O do strat przy prażeniu zostaje dzięki odpowiedniemu zabiegowi technologicznemu, tzn. przez odpowiednią ilość dodawanego materiału strukturalnego i wody, doprowadzony do wartości zbliżonej do 2,0.

7. Przebieg produkcji kompostu.

- Selektywna zbiórka odpadów organicznych w systemie pojemników do kompostowania Schäfera, selektywna zbiórka odpadów zielonych i gałęzi.

- Dostarczenie odpadów do kompostowni.

- Odpady biologiczne oraz zielone, a także ścięte gałęzie są dostarczane przy pomocy odpowiednich samochodów do kompostowni.

- Mechaniczna obróbka przygotowawcza wsadu do kompostowania:

- usuwanie składników nie należących do klasy odpadów organicznych,

- homogenizacja masy wsadowej (w rozdrabniarce następuje rozdrobnienie i wymieszanie odpadów organicznych i materiału strukturalnego),

- załadunek bioreaktora przy pomocy ładowarki.

- Intensywny przebieg procesu kompostowania w bioreaktorze sterowany i kontrolowany elektronicznie:

- faza nagrzewu (wstępna),

- główna faza rozkładu,

- faza higienizacji,

- faza ochładzania.

Obciążone powietrze wychodzące z bioreaktora przechodzi przez wymiennik ciepła do filtra kompostowego, gdzie poddawane jest procesowi dezodoracji. Woda wykroplona w wymienniku ciepła jest odprowadzana lub powtórnie wykorzystywana. Silnie obciążona woda ociekowa jest zbierana w specjalnym zbiorniku retencyjnym i w zależności od potrzeb technologicznych zawracana jest powtórnie do bioreaktora, gdzie jest rozpryskiwana i pozostaje tak długo w zamkniętym obiegu, dopóki nie zamieni się w parę wodną.

- Dojrzewanie końcowe, składowanie na odpowiednim placu.

- Przesiewanie.

8. Podstawowe czynniki technologiczne:

- ciągłe sterowanie (wspomagane komputerem) przepływem powietrza w zależności od

- potrzeb dla stworzenia optymalnej temperatury dla mikroorganizmów powodujących rozkład części organicznych,

- podgrzane powietrze pozwala na skrócenie fazy początkowej,

- zamknięcie systemu - biologiczne oczyszczanie zużytego powietrza (ochłodzenie powietrza przed jego wejściem do biofiltra - ograniczenie energii),

- prowadzenie wód ociekowych w układzie zamkniętym,

- małe zapotrzebowanie powierzchni,

- proste załadowanie i wyładowanie z bioreaktora przy pomocy ładowarki,

- otrzymanie wysokostabilnego, gotowego do wykorzystania kompostu.

9. Przebieg procesu technologicznego w bioreaktorze.

Ogólna krzywa przebiegu procesu biologicznego

Ocena przebiegu procesu biologicznego w systemie intensywnego rozkładu, jest podstawą dla sterowania parametrami wpływającymi na jego przebieg.

Przebieg technologiczny i związane z tym wyposażenie techniczne jest zastrzeżone patentem.

Rozkład substancji organicznych

Substancja organiczna zawiera wiele mikroorganizmów. Przy współudziale energii słonecznej następuje połączenie się C02 i wody, i odprowadzenie tlenu do atmosfery. Ten pierwszy etap prowadzi do rozkładu części tzw. łatwo rozkładalnych, a to takich, które zawierają około 86% wody (młode rośliny).

Im starsza staje się roślina, tym gorzej i trudniej jest doprowadzić do jej rozkładu. Dotyczy to szczególnie tzw. głównego trzonu rośliny. Przy kompostowaniu odpadów składających się głównie z odpadów roślinnych, ich pochodnych i resztek, intensywne dojrzewanie polega na rozkładzie tych części, które temu rozkładowi łatwo podlegają. Przy rozkładzie tym, następuje wydzielenie C02 i ciepła. Potrzebne do wzrostu roślin substancje mineralne pobierane są z gleby i powietrza. W czasie procesów zachodzących w bioreaktorze, substancje te pozostają w nie rozłożonych resztkach roślin. Ze względu na różnorodny stopień wzrostu, uzależniony od pór roku, zmienia się również skład łatwo rozkładalnych części. Dlatego też, w czasie prowadzenia intensywnego dojrzewania daje się zauważyć, że wskaźnik C02 (wskazujący stopień rozkładu) jest większy dla roślin z okresu wzrostu, niż dla roślin po okresie wzrostu.

Zawartość wody, jako kryterium dla biologicznej przemiany materii

W czasie intensywnego rozkładu substancji organicznych bardzo aktywne są bakterie i grzyby. Bakterie potrzebują więcej wody i są bardziej niż grzyby aktywne przy przemianie materii. Przy przemianie materii konieczny jest duży pobór tlenu. Ze względu na ochłodzenie powietrza wychodzącego z bioreaktora, następuje oddzielenie wody kondensowej dochodzące do 85 %. Woda ta może być powtórnie użyta do nawilżania. Stadia wysokiej aktywności biologicznej mogą występować również po intensywnym dojrzewaniu. Ma to miejsce na polach dojrzewania końcowego. Wytwarza się tutaj para wodna związana z przemianą zachodzącą w grzybni. Powstają więc duże obszary zawilgocenia i tam właśnie dochodzi do wzrostu ilości bakterii Tego typu zjawisko można ograniczyć przez odpowiednie prowadzenie dojrzewania kompostu po bioreaktorze.

Powstawanie C02,jako kryterium biologicznej aktywności

Wzrost i rozkład roślin związany jest z wydzielaniem C02. Przy biologicznym rozkładzie odpadów mamy do czynienia z wydzielaniem C02. Aby nie dochodziło do dużego powiązania C02 pochodzącego z rozpadu z nową materią, należy jak najszybciej odprowadzić C02 z bioreaktora. Dlatego też, bardzo ważnym jest obserwowanie nie tylko maksymalnej zawartości C02, ale również łączną ilość w odprowadzanym powietrzu. Im więcej C02 i większa jego koncentracja, tym wyższa jest efektywność.

Temperatura, jako kryterium higienizacji

Powstająca we wsadzie temperatura uzależniona jest od następujących warunków:

- wyboru odpowiedniej wysokości zasypania, struktury uziarnienia, wilgotności,

- doboru odpowiedniej ilości przepuszczanego powietrza, uzależnione od ilości ciepła wydzielającego się z procesów biologicznych (wzrost ciepła = wzrostowi C02 = zwiększanie ilości powietrza) i odpowiadające biologicznej krzywej wzrostu, aż do czasu rozpoczęcia fazy obumierania,

- doboru odpowiedniego punktu czasowego dla rozpoczęcia trzydniowego okresu higienizacji.

Rozpoczęcie fazy higienizacji powinno nastąpić tuż przed rozpoczęciem się cyklu statycznego. Odpowiedni moment można rozpoznać po wahaniach parametrów wymiany, gdyż przy określonej temperaturze mamy do czynienia ze wzrostem przemiany materii i jej produktów. Dalszy wzrost temperatury nie powoduje wzrostu rozkładu materii, a więc rozpoczyna się faza higienizacji.

Rozkład temperatury w czasie dojrzewania

10. Składowanie kompostu - dojrzewanie końcowe.

Jednym z zadań, które spełnia bioreaktor jest takie przygotowanie kompostu by było możliwe jego dalsze składowanie. Przygotowanie to polega na tym, aby kompost składowany w wysokich pryzmach nie wydzielał nieprzyjemnych zapachów, agresywnych wód ociekowych oraz nie tracił na jakości.

Okres dojrzewania końcowego zależy z jednej strony od składu morfologicznego materiału wejściowego (bioodpadów), jak również od przeznaczenia kompostu dojrzałego. Dla tego celu potrzebna jest powierzchnia 400 m2 na każdy bioreaktor. Powierzchnia taka pozwala na prowadzenie dojrzewania w ciągu 4 miesięcy przy całkowitym wykorzystaniu zdolności produkcyjnej jednego bioreaktora.

Tabela 1. Wartości nawozowe kompostu.

| symbol | wartość |

| pH | 8,5 |

| Corg. | 29,32 |

| Nogólny | 2,05 |

| P2O5 | 0,48 |

| K2O | 0,660 |

| MgO | 0,308 |

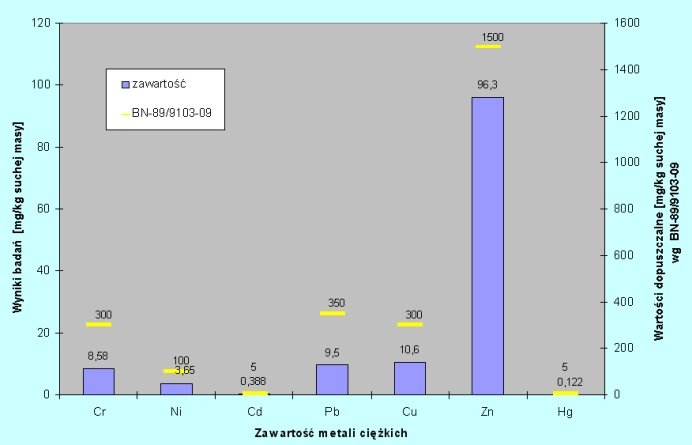

Zawartość metali ciężkich

11. Podsumowanie.

Oceniając 4 letnią działalność kompostowni Herhofa w Żywcu można stwierdzić, że dotychczasowe wyniki przekroczyły nasze oczekiwania:

- Selektywna zbiórka bioodpadów u "źródeł", prowadzona systemem pojemników Schäfera daje materiał czysty technologicznie, wolny od odpadów, które mogą pogarszać jakość kompostu,

- Po zaakceptowaniu segregacji bioodpadu przez mieszkańców posesji, rozstawiono pojemniki Schäfera także na osiedlach bloków komunalnych i spółdzielczych, co zwiększyło ilość odzyskiwanego bioodpadu i lepsze wykorzystanie wydajności kompostowni,

- Badania wszystkich partii kompostu, wykazały bardzo dobre wyniki, a wykonane próby uprawy roślin ogrodowych i spożywczych dały pozytywne efekty,

- Nie ma problemu ze zbytem kompostu: odbiorcami kompostu są: zakład zieleni miejskiej, prywatny zakład produkujący krzewy iglaste i liściaste, byliny rabatowe i skalne oraz ziemię ogrodniczą. Dużym powodzeniem cieszy się nasz kompost wśród mieszkańców Żywca, którzy urządzają swoje ogrody i zieleńce wokół nowo wybudowanych domów.

Obecnie komora Herhofa jest w 70% wykorzystana do utylizacji odpadów organicznych. Pozostałą moc przerobową wykorzystuje się do kompostowania osadów ściekowych z miejskiej oczyszczalni.

Żywieckie doświadczenia potwierdzają tezę o skuteczności systemu selektywnej zbiórki odpadów u "źródeł" ich powstawania:

- Zebrane surowce wtórne mają bardzo wysoki stopień czystości, co umożliwia ich zagospodarowanie,

- Wyprodukowany kompost jest wysokiej jakości i nie ma problemów z jego zbytem.

Dodatki:

Schemat organizacyjny kompostowni HERHOF

Bioreaktor - schemat obiegu powietrza

Rozkład temperatur w procesie dojrzewania

Galeria fotograficzna: Zakład spółki BESKID